- HOME

- 精密板金ブログ

精密板金ブログ Sheet Metal Blog

作ってみたシリーズ④ 溶接作業用机を作ってみた!

2024年10月15日

皆さんこんにちは!板金王(ばんきんぐ)じゃ!

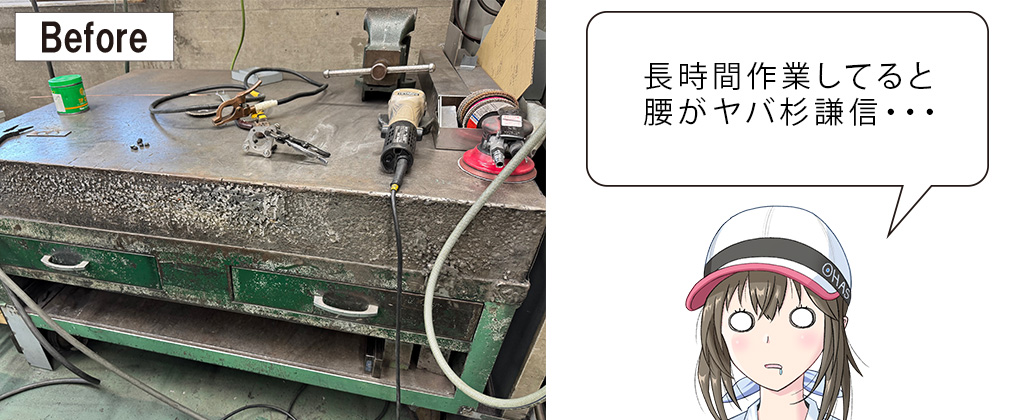

椅子に座って溶接作業を行う時の姿勢がキツくてやり辛い!という指摘があったので溶接作業用の机を作ってみたぞ。

今迄は作業者の足が机の下に入るようなモノではなかったんじゃが、

今回はバッチリ足が入るから姿勢はかなりラクになったぞ!

ブレーキ付きキャスターを付けたから、作業机の移動が簡単になったのも利点じゃ!

作業者の評価も上々だったから、追加で2台制作する予定じゃ!!!

今後も色々作って見るから、乞うご期待じゃ!

今後も色々作って見るから、乞うご期待じゃ!

作ってみたシリーズ③ 社内用傘立てを作ってみた!その2

2024年8月21日 皆さんこんにちは!板金王(ばんきんぐ)じゃ!

皆さんこんにちは!板金王(ばんきんぐ)じゃ!前々回本社工場用に製作した「傘立」じゃが、機器事業部にも置きたいという話が出たので、追加で製作したぞ。

塗装色は青バージョンじゃ。

実際に置いてみた写真がコチラじゃ!

↓↓↓↓↓

デザインが背景とマッチして、とっても映えるな!

置く場所はとても重要じゃ!(笑)

本社工場はむしろボロ・・・昭和レトロなデザインの方が良さそうじゃな・・・orz

懲りずに色々作って見るから、乞うご期待じゃ!

置く場所はとても重要じゃ!(笑)

本社工場はむしろボロ・・・昭和レトロなデザインの方が良さそうじゃな・・・orz

懲りずに色々作って見るから、乞うご期待じゃ!

作ってみたシリーズ② 社内用郵便受けを作ってみた!

2024年8月2日

皆さんこんにちは!板金王(ばんきんぐ)じゃ!

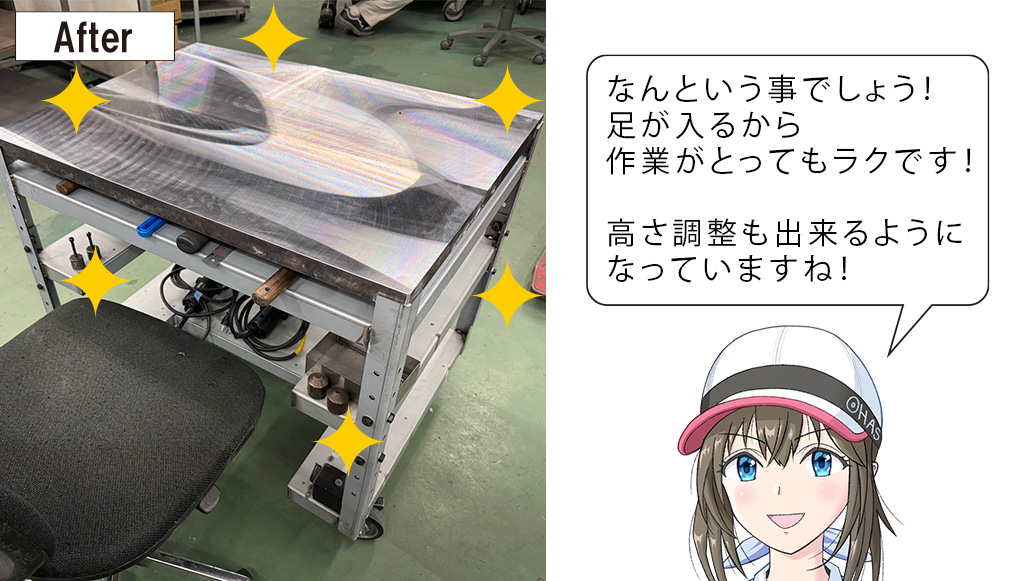

社内用の郵便受けが古くなって雨漏りが酷くなってきたので新しく制作してみたぞ!

今回、デザイン・設計・ブランク加工はワシが担当して、組立と塗装は大羽しぃちゃんがスプレー缶でやってみたぞ!

(通常、塗装については協力会社に依頼しています)

遠くで見る分には問題なさそうじゃ!

塗装ムラは「味」としてそのままにするか、上手く隠す工夫をするかは

後日ちょっと考えてみることにするぞ。

今後も色々作って見るから、乞うご期待じゃ!

塗装ムラは「味」としてそのままにするか、上手く隠す工夫をするかは

後日ちょっと考えてみることにするぞ。

今後も色々作って見るから、乞うご期待じゃ!

作ってみたシリーズ① 社内用傘立てを作ってみた!

2024年7月12日

皆さんこんにちは!板金王(ばんきんぐ)じゃ!

社内用の傘立がボロ・・・古くなっていたので制作してみたぞ!

デザイン・設計・ブランク加工は大羽しぃちゃんが担当して、組立と塗装はワシがやってみたぞ。スプレー缶で塗装したんじゃが、塗装に関してはノウハウがないから相当苦労したぞ・・・。

(通常、塗装については協力会社に依頼しています)

実際に出来上がったモノを社内で撮影したのがコチラじゃ!

まあまあ上手く出来たかなと思うんじゃ。

組立にはファイバーレーザー溶接を使ったぞ!

熱をかけ過ぎて塗装が飛ばないようにしたのがポイントじゃな。

実際に設置した画像がコチラじゃ!

組立にはファイバーレーザー溶接を使ったぞ!

熱をかけ過ぎて塗装が飛ばないようにしたのがポイントじゃな。

実際に設置した画像がコチラじゃ!

本社工場に実際に設置すると、建屋が古くてミスマッチ感が半端ない為全然映えない・・・。

しぃちゃんも「どげんかせんといかんw」って言ってた(笑)

今後も色々作ってみるから、乞うご期待じゃ!

しぃちゃんも「どげんかせんといかんw」って言ってた(笑)

今後も色々作ってみるから、乞うご期待じゃ!

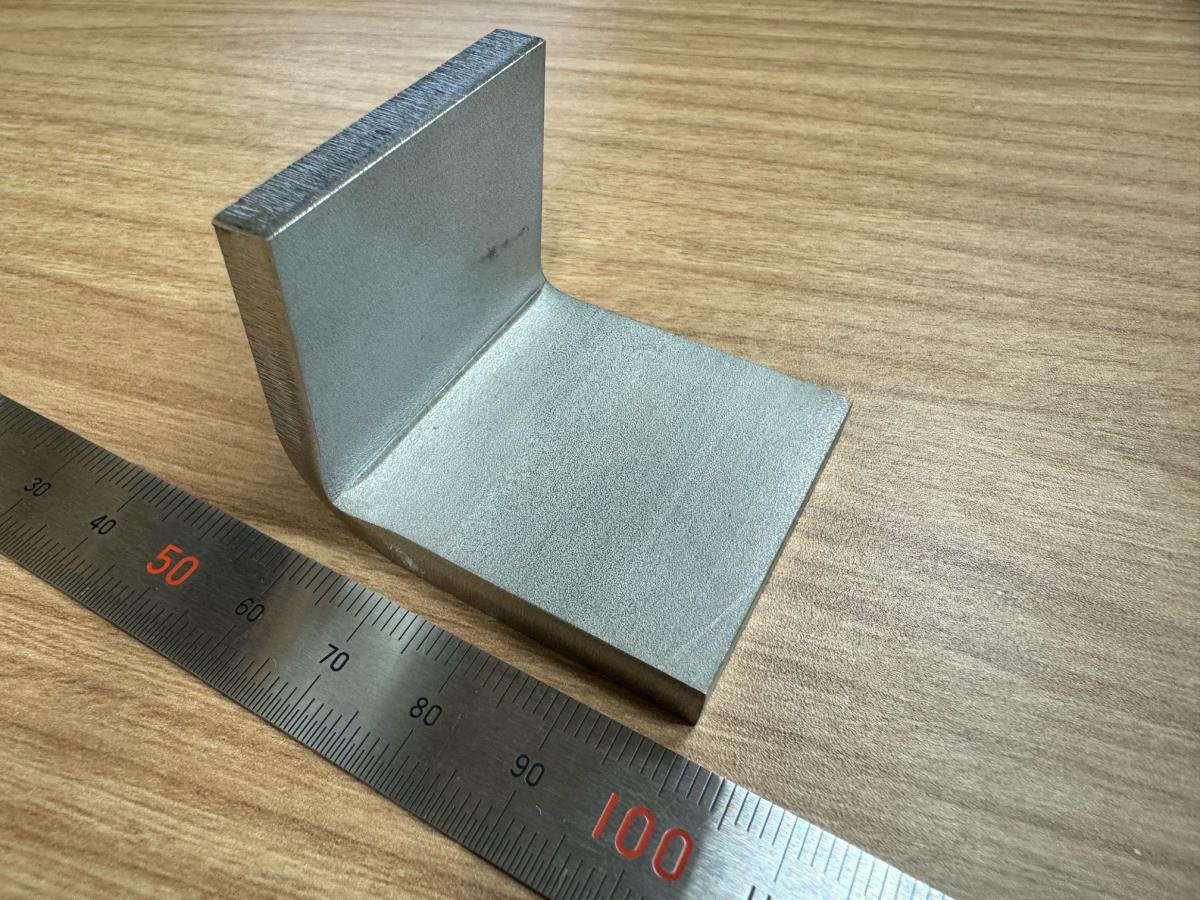

今回は板金王(ばんきんぐ)と大羽しぃ(おおはしぃ)が、

普段加工していない、厚み6ミリの「SUS304」の加工に挑戦します!

楽しく加工を行っているので、是非最後までご覧ください。

※2人についての詳細は板金王の板金教室にて紹介しています。

リンクはこちらから → 板金王の板金教室!

みなさんこんにちは!大羽しぃです。

今回はSUS304の加工に挑戦します!

といっても、普段から厚み3ミリぐらいの加工はしているんですけど、

今回は機械の最大加工厚である6ミリに挑戦しようと思います!

【抜き加工】

最初は抜き加工ですね!

ファイバーレーザー加工機で切断するんですが、

特に意識することなく普通に加工することが出来ました!

師匠からは「普通に抜けてツマンニャイw」と言われました・・・。

【曲げ加工】

次は曲げ加工です!

弊社で普段曲げているものは1~2mmのものがほとんどで、

たまに3mmのものがあるぐらいです。倍の6mmはちょっと怖いですね・・・。

金型が壊れたらどうしよう!と恐る恐るやっていくと・・・・・

今回はSUS304の加工に挑戦します!

といっても、普段から厚み3ミリぐらいの加工はしているんですけど、

今回は機械の最大加工厚である6ミリに挑戦しようと思います!

【抜き加工】

最初は抜き加工ですね!

ファイバーレーザー加工機で切断するんですが、

特に意識することなく普通に加工することが出来ました!

師匠からは「普通に抜けてツマンニャイw」と言われました・・・。

【曲げ加工】

次は曲げ加工です!

弊社で普段曲げているものは1~2mmのものがほとんどで、

たまに3mmのものがあるぐらいです。倍の6mmはちょっと怖いですね・・・。

金型が壊れたらどうしよう!と恐る恐るやっていくと・・・・・

普通に出来ました・・・

師匠曰く、「これも普通に曲がっちゃって草はえるw」と言われました・・・・・(汗)

------------------------------------------------------------------------------------------------

いかがでしたでしょうか!

慌てふためく師匠を見たかったんですが、結構普通に出来ちゃいました(笑)

まだまだ色んな難加工や材料にトライしていきますので、次回もご期待ください!

------------------------------------------------------------------------------------------------

いかがでしたでしょうか!

慌てふためく師匠を見たかったんですが、結構普通に出来ちゃいました(笑)

まだまだ色んな難加工や材料にトライしていきますので、次回もご期待ください!

製作事例① SUS304 t=0.05

2023年5月29日

左(板金王)、右(大羽しぃ)

今回はこの2人がSUS304 t=0.05の加工に挑戦します。

楽しく加工を行っているので、是非最後までご覧ください。

※2人についての詳細は板金王の板金教室にて紹介しています。

リンクはこちらから → 板金王の板金教室!

みなさんこんにちは!大羽しぃです。

今回は師匠の板金王と一緒に、加工限界に挑戦することを目的に下記材料の加工に挑戦しました!

材質:SUS304

板厚:t=0.05

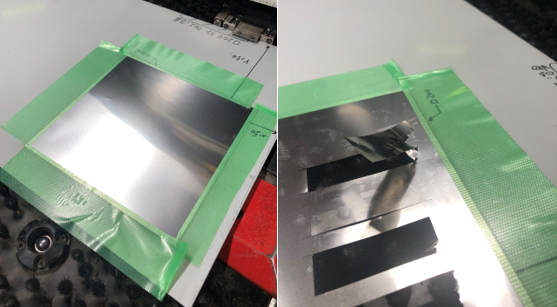

先ずは20×50の大きさにレーザーで切断出来るか試してみました。

材料がペランペラ~ンで非常に薄く、そのままでは機械にセットできない為、

今回は写真のような厚みのある鉄板を治具として用いました。

師匠からは「めんどくさっ(笑)」と言われてしまいました(汗)

今回は師匠の板金王と一緒に、加工限界に挑戦することを目的に下記材料の加工に挑戦しました!

材質:SUS304

板厚:t=0.05

先ずは20×50の大きさにレーザーで切断出来るか試してみました。

材料がペランペラ~ンで非常に薄く、そのままでは機械にセットできない為、

今回は写真のような厚みのある鉄板を治具として用いました。

師匠からは「めんどくさっ(笑)」と言われてしまいました(汗)

いざ加工を行ってみましたが、レーザーで切断する際に、端の部分が溶けてしまいました・・・(涙)。

しかし何度も挑戦していく中で、板厚が非常に薄いためアシストガス圧で材料がたわんでしまい、加工不良を起こしていることが分かりました。

たわまないように治具と鉄板を強く固定することで、端の部分が溶ける事無く綺麗に切断することができました!

しかし何度も挑戦していく中で、板厚が非常に薄いためアシストガス圧で材料がたわんでしまい、加工不良を起こしていることが分かりました。

たわまないように治具と鉄板を強く固定することで、端の部分が溶ける事無く綺麗に切断することができました!

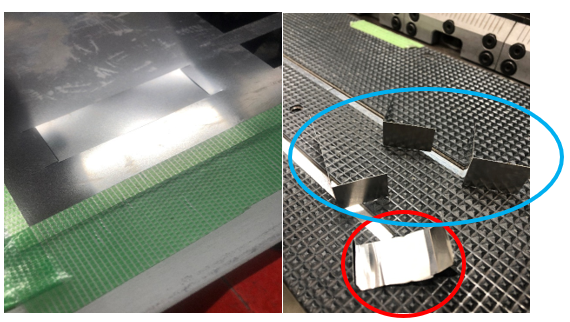

その後の曲げについては材料がペランペラ~ンの為、師匠から「めっちゃやりづらくて草w」と言われました(汗)。スプリングバックが非常に大きく、なかなか直角を出すのに苦労しましたが、何度もトライしていく内にコツをつかみ、写真(青丸)のようにきれいに曲げることができました~!手前の残骸(赤丸)は苦労したときの物です(笑)

(*スプリングバックについては、「板金王の板金教室」の曲げ加工編を参照願います)

今回はSUS304、t=0.05の板材を加工しましたが、今後も弊社で実績のない材質・板厚のものを加工していきますので、次回も乞うご期待下さいね!!

(*スプリングバックについては、「板金王の板金教室」の曲げ加工編を参照願います)

今回はSUS304、t=0.05の板材を加工しましたが、今後も弊社で実績のない材質・板厚のものを加工していきますので、次回も乞うご期待下さいね!!

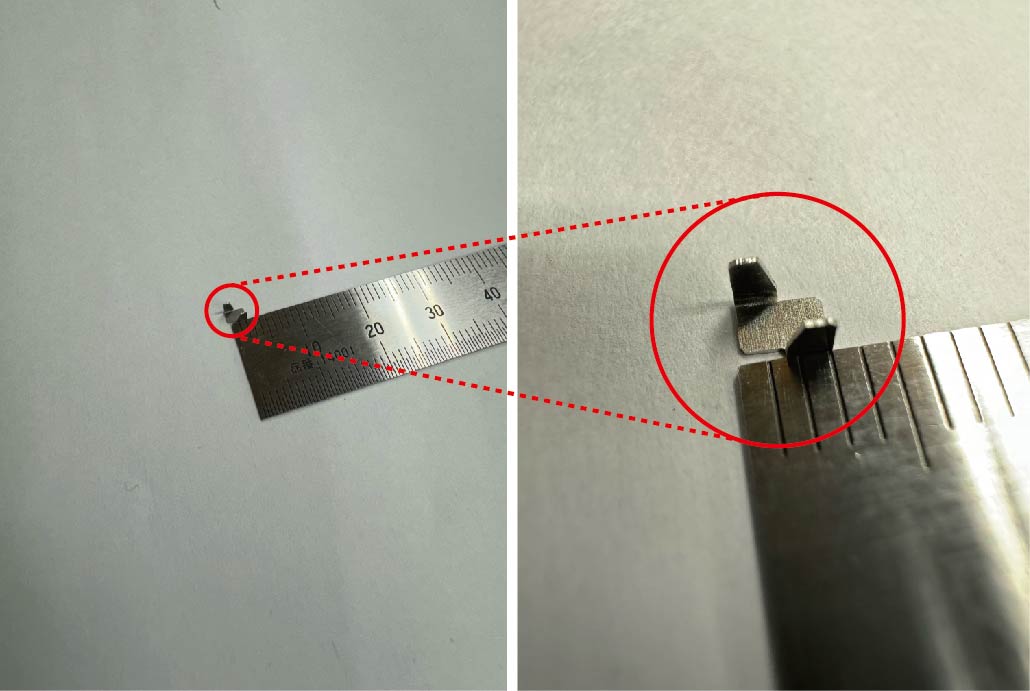

極小物曲げpart2

2022年8月5日

以前、ブログにて投稿した加工よりもさらに小さな加工に挑戦しました。

材質:SUS304 材質:SUS304 1/2H

板厚:t=0.4 ➡ 板厚:t=0.2

弊社保有のレーザー加工機にて抜いた後、前回同様、機械サーボ・プレスEG6013により、

曲げ加工を行いました。

今回もピンセットを用いて曲げ加工を行いました。

モノが小さく、少しの力の加減で曲がってしまう為、まっすぐ突き当てることが大切でした。

今回はお客様のイニシャルコストを少なくするというご要望にお答えする点も

重視して取り組みました。

このように大橋製作所では様々なことに積極的に挑戦します。

板金加工にてお困りの方は是非一度、ご相談ください。

材質:SUS304 材質:SUS304 1/2H

板厚:t=0.4 ➡ 板厚:t=0.2

弊社保有のレーザー加工機にて抜いた後、前回同様、機械サーボ・プレスEG6013により、

曲げ加工を行いました。

今回もピンセットを用いて曲げ加工を行いました。

モノが小さく、少しの力の加減で曲がってしまう為、まっすぐ突き当てることが大切でした。

今回はお客様のイニシャルコストを少なくするというご要望にお答えする点も

重視して取り組みました。

このように大橋製作所では様々なことに積極的に挑戦します。

板金加工にてお困りの方は是非一度、ご相談ください。

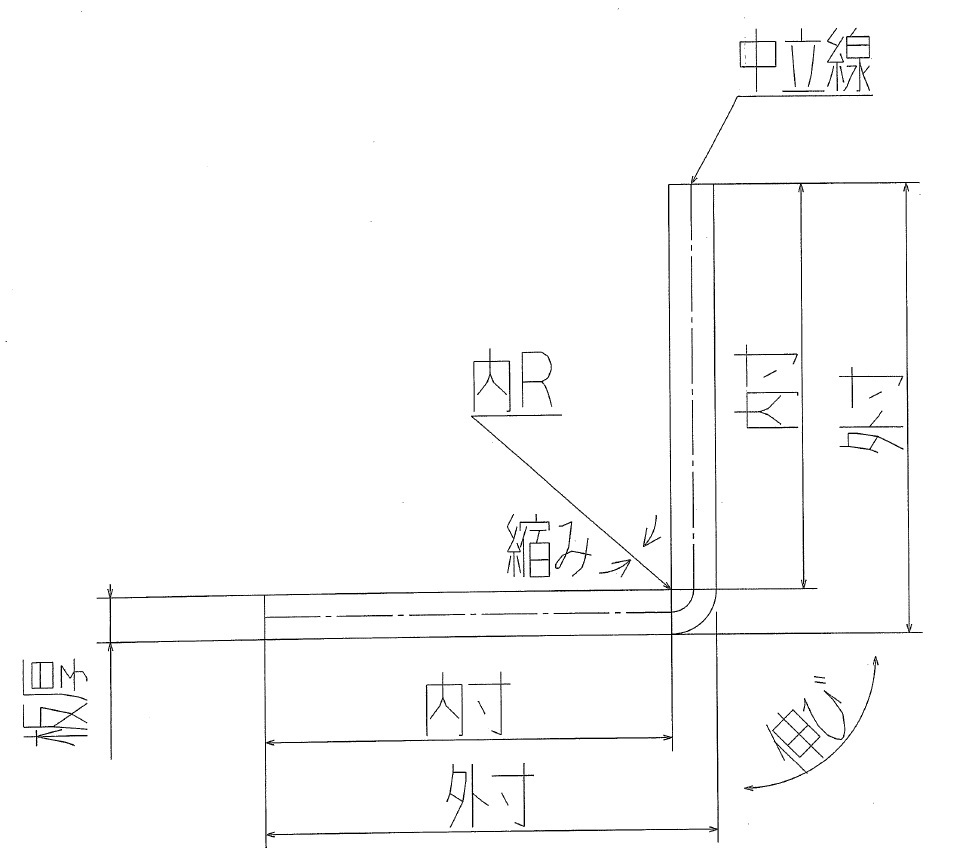

曲げ加工における伸び・縮みと展開寸法

2019年12月25日精密板金において、曲げ加工を行うと板の内側では縮みが、外側では伸びが生じます。

板金加工での展開寸法は、この伸び・縮みを考慮しなければなりません。

板金加工での展開寸法は、この伸び・縮みを考慮しなければなりません。伸び値(縮み値)は各社各工場で保有するダイの幅や内Rの大きさにより異なります。

SPCCなどの場合の一般的な計算式として、

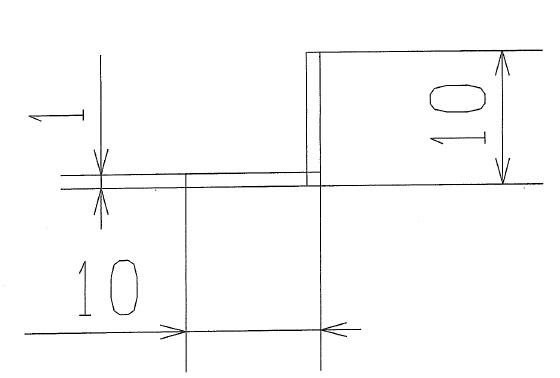

図①の例(両方の曲げ高さ10mmだった場合)では、

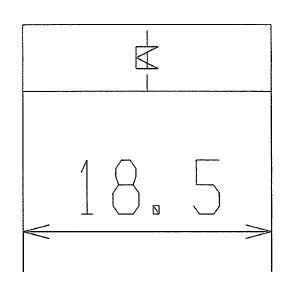

展開寸法(長さ)=10+10-(板厚x1.5)=18.5(曲げに必要な展開長)となります。(図②)

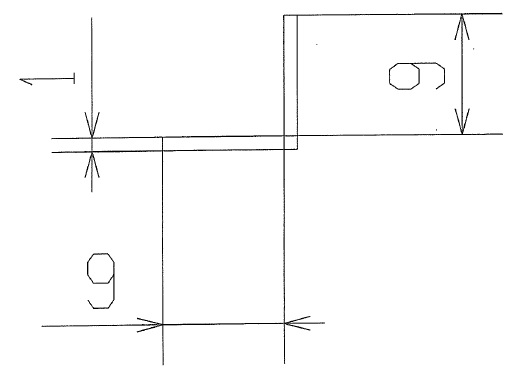

図③:縮み値(内寸)の場合は、

展開寸法(長さ)=9+9+(板厚/2)=18.5 となります。

図①の例(両方の曲げ高さ10mmだった場合)では、

展開寸法(長さ)=10+10-(板厚x1.5)=18.5(曲げに必要な展開長)となります。(図②)

図③:縮み値(内寸)の場合は、

展開寸法(長さ)=9+9+(板厚/2)=18.5 となります。

図①: 伸び値(外寸)の場合

図②: 展開寸法(長さ)

図③: 縮み値(内寸)の場合

弊社では通常、外寸で計算しております。

加工現場でもノギス等で寸法を測って確認を行いますので、図面に外寸表記があると助かります。

以上、曲げ加工における伸び、縮み、展開寸法のお話しでした。

加工現場でもノギス等で寸法を測って確認を行いますので、図面に外寸表記があると助かります。

以上、曲げ加工における伸び、縮み、展開寸法のお話しでした。

極小物曲げ

2019年11月15日 左の写真の様に、弊社ではかなり小さい物でも加工可能です。

左の写真の様に、弊社ではかなり小さい物でも加工可能です。材質:SUS304

板厚:t=0.4

曲げ寸法:1.2

機械サーボ・プレスブレーキ EG6013による曲げ加工。

機械サーボ・プレスブレーキ EG6013による曲げ加工。まっすぐ突き当てることが肝心です。そのための工夫を凝らして日々、技術力を向上させています。

現在依頼している会社の品質が不安定、こんなもの作りたいけど加工できるか知りたいなど、お気軽にご相談ください。

曲げ作業 今と昔

2019年10月31日ベンダーで曲げ作業を行う際の注意点の一つとして、捻れの問題がある。

伸び代、縮み代等各社のノウハウがあるが、品物の形状によっては左右の伸び縮みが異なり捻れが出る。少し前のベンダーでは、例えば左右0.1ミリの差を調整する為に、突き当てに新聞紙(約0.06ミリ)を1枚、2枚と挟んで調整したり、時にはとても重い受け型(ダイ)を一旦取り外し、やはり新聞紙を敷いて左右高さを変え、加圧を調整したりしていた。必要な条件出しをする為に、時間と労力が必要であった。時が流れ、現在使っているベンダ(AMADA製 EG6013)では、操作パネルで設定するだけで、左右の突き当てを1/100ミリ単位、スライド(加圧板)は1/1000ミリ単位で即座に変更可能であり、昔に比べれば、まるで夢の様である。一方で、デジタルノギスの普及により、1/100ミリを容易に読めてしまう時代でもあり、良いやら悪いやら・・・。

伸び代、縮み代等各社のノウハウがあるが、品物の形状によっては左右の伸び縮みが異なり捻れが出る。少し前のベンダーでは、例えば左右0.1ミリの差を調整する為に、突き当てに新聞紙(約0.06ミリ)を1枚、2枚と挟んで調整したり、時にはとても重い受け型(ダイ)を一旦取り外し、やはり新聞紙を敷いて左右高さを変え、加圧を調整したりしていた。必要な条件出しをする為に、時間と労力が必要であった。時が流れ、現在使っているベンダ(AMADA製 EG6013)では、操作パネルで設定するだけで、左右の突き当てを1/100ミリ単位、スライド(加圧板)は1/1000ミリ単位で即座に変更可能であり、昔に比べれば、まるで夢の様である。一方で、デジタルノギスの普及により、1/100ミリを容易に読めてしまう時代でもあり、良いやら悪いやら・・・。

大橋製作所 「精密板金ブログ」 始まります

2019年7月13日大橋製作所では、精密板金について知って頂く為にブログを立ち上げました。今後、精密板金に関する様々な事を情報発信してまいります。是非ご覧下さい。